VOD爐精煉不銹鋼時,鋼液入爐時C、Si含量過高是導致吹氧過程噴濺事故的直接原因。依據生產實踐,提出兩種降低噴濺事故產生幾率的優化真空度調節方式,即延長2×104Pa保壓時間;3×104Pa和2×104Pa兩段式保壓。當入爐鋼液C≥0.65%、Si≥0.20%時,采用優化后的真空度調節方式,能夠有效地預防吹氧過程的噴濺事故,提高VOD冶煉質量和效率。

VOD(Vacuum Oxygen Decarburization)真空吹氧脫碳工藝,是采用真空設備降低脫碳反應的CO分壓,從而提高脫碳效率的不銹鋼爐外精煉工藝,由于在真空條件下很容易將鋼液中的碳去除到很低的水平,因此,該精煉方法主要用于超純、超低碳不銹鋼和合金的二次精煉。VOD爐精煉不銹鋼的核心功能是鋼液的脫碳保鉻,其精煉過程包括吹氧脫碳和還原脫氣2個階段。吹氧脫碳階段真空度調節對于提高脫碳冶煉質量和效率、避免鋼液噴濺等都起著至關重要的作用。

1、吹氧制度中真空度的調節

(1)某鋼廠VOD精煉不銹鋼的工藝流程為:EAF+LF+VOD(+VHD)或EF+VOD(+VHD)。當C、Si含量分別在0.40%~0.65%、0.12%~0.20%范圍內,溫度T≥1615℃時,是生產中理想的入VOD吹氧的鋼液條件。此條件下對應的吹氧真空制度見示意圖1。

圖1 理想條件下真空度調節示意圖

(2)理想的VOD爐吹氧冶煉過程為:開泵抽真空→降真空至2×104Par保壓→VOD泵(E5A→E4A)開極限真空→轉VD泵(E3→E2→E1)極限真空→停泵放氣。此時真空調節的主要功能是促進爐內碳氧反應最大程度的進行,同時抑制Cr的氧化,從而進一步完成VOD精煉不銹鋼的脫碳保鉻任務。經驗公式給出當爐內C含量為0.25%時,真空度2×104Pa保壓結束轉成極限抽真空,根據真空吹氧脫碳原理,在真空條件下使CO分壓降低,有利于碳氧反應式[C]+[O]={CO}向生成CO方向移動,碳氧反應能力增強。

2、C、Si含量過高與發生噴濺事故的關系

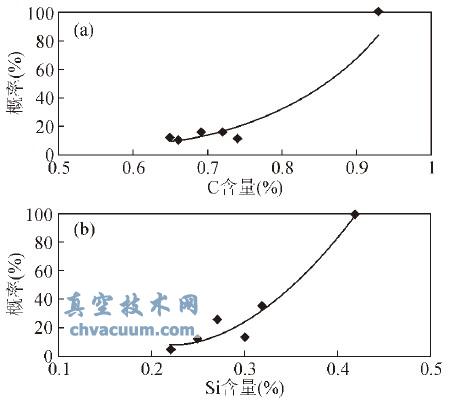

VOD爐吹氧冶煉前期,C、Si劇烈的氧化反應所造成的鋼液沸騰、CO氣體排除不均以及熔池上漲是產生噴濺事故的直接原因。吹氧噴濺事故的危害,輕則造成鋼液損失,重則造成設備損壞影響正常生產。在實際生產中入爐鋼液不同C、Si含量發生噴濺事故的統計概率趨勢如圖2。

圖2 VOD精煉入爐C、Si含量與噴濺概率的關系圖

圖2中的噴濺事故均由C、Si含量過高引起,當wC≥0.65%、wSi≥0.22%時,隨著C、Si含量的增加,噴濺事故發生概率將急劇上升。對于VOD爐生產,當鋼液wC≥0.80%、wSi≥0.30%時,為避免噴濺事故原則上是不允許入爐吹氧的,同時出鋼量加大后,使得包中自由空間縮小,僅有800mm左右,更是加大了噴濺概率。所以吹氧過程對于真空度的調節,基本上都是圍繞如何降低噴濺產生概率所展開的。在預防噴濺事故前提下,脫碳保鉻任務才能進一步完成。對于降低噴濺的措施,通過各種操作保持爐內反應強度的均勻性和穩定性是相當重要的